Wasza produkcja może być jeszcze lepsza! Niezbędny jest wybór właściwej powłoki PVD, która pozwoli zwiększyć efektywność pracy narzędzi, podniesie ich wytrzymałość i znacząco wydłuży żywotność.

W tej kwestii zaufaj specjalistom – skorzystaj ze wsparcia doradców technicznych i technologów firmy EMTECH IPH GROUP. Kilkanaście lat doświadczenia w branży sprawia, że nigdy nie poddają się w poszukaniu rozwiązań szytych na miarę.

EMTECH IPH GROUP to zespół specjalistów i pasjonatów technologii usprawniających produkcję. Oferują kompleksowe usługi obejmujące m.in. przygotowanie i regenerację narzędzi oraz podnoszenie ich funkcjonalności za pomocą nowoczesnych technologii czyszczenia laserem i suchym lodem. W ich ofercie znajdziemy również uszlachetnianie powierzchni narzędzi i komponentów maszyn za pomocą specjalistycznych powłok ochronnych.

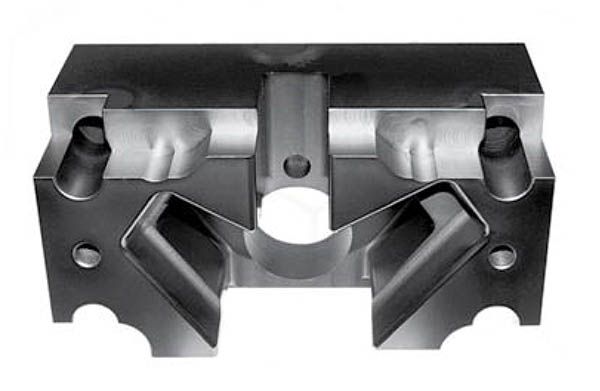

Zwiększenie trwałości narzędzi i przedłużenie ich żywotności to możliwość podniesienia efektywności działu produkcji. Skutecznym rozwiązaniem są nowoczesne powłoki trudnościeralne nanoszone za pomocą zaawansowanych technologicznie metod: PACVD i PVD.

Stosowane technologie nanoszenia powłok ochronnych różnią się przede wszystkim reakcją z wybraną powierzchnią i temperaturą powlekania. Niezbędne jest więc dostosowanie do indywidualnych potrzeb i wymagań Klientów. Należy uwzględnić najczęściej pojawiające się na produkcji problemy, ale ich ostateczny wybór uzależniony jest także od danych technologicznych narzędzia i warunków jego eksploatacji. Istotny jest również materiał, z którego wykonany jest dany element, dlatego przed przystąpieniem do prac specjaliści uwzględniają:

Czym różnią się między sobą najbardziej zaawansowane metody nanoszenia ochronnych powłok trudnościeralnych? Przede wszystkim należy wiedzieć, że:

Nowoczesne powłoki ochronne oferowane przez specjalistów firmy EMTECH IPH GROUP cechują obojętność chemiczna i duża odporność na zużycie dzięki niskiemu współczynnikowi tarcia. Ich grubość waha się od 0.5 µm do 4 µm – to ultracienka warstwa zabezpieczająca przed negatywnym wpływem czynników zewnętrznych. Nasi pracownicy dbają o to, by krawędzie narzędzi były niezmiennie ostre, a wszystkie pozostałe powierzchnie pozostały w pierwotnym stanie.

Powłoki ochronne PACVD i PVD to efektywne rozwiązanie dla różnych gałęzi przemysłu. Znajdują swoje zastosowanie w produkcji spożywczej, odlewniach, tłoczniach oraz przedsiębiorstwach pracujących z różnego rodzaju tworzywami: sztucznymi, szklanymi czy gumowymi. Wykorzystywane są również w narzędziowniach – służą produkcji i regeneracji narzędzi, maszyn i niezbędnych komponentów.

Osiągnięcie optymalnej efektywności wykorzystywanych powłok ochronnych to główny cel firmy EMTECH IPH GROUP oraz jej Klientów. Odpowiednia modyfikacja i prawidłowe dobranie metody nanoszenia i rodzaju powłoki to podstawa, by poprawić wydajność produkcji i osiągnąć korzyści ekonomiczne. Zwiększają trwałość wybranych narzędzi i ich elementów, wyraźnie wydłużając ich żywotność bez konieczności przeprowadzania regularnych napraw.

Stosując powłoki ochronne EMTECH IPH, użytkownicy mogą cieszyć się uszlachetnioną powierzchnią narzędzi i komponentów. Jakie korzyści niesie to dla produkcji?